9月26日Vol.118:配信

<新商品開発プロジェクト・大橋チーム続編③>

「薄い地生を利用した新商品の開発」

今回会社からプロジェクトメンバーには上記課題が出されていました。

そこで大橋チームは2種類の革作りに挑戦することにしました。

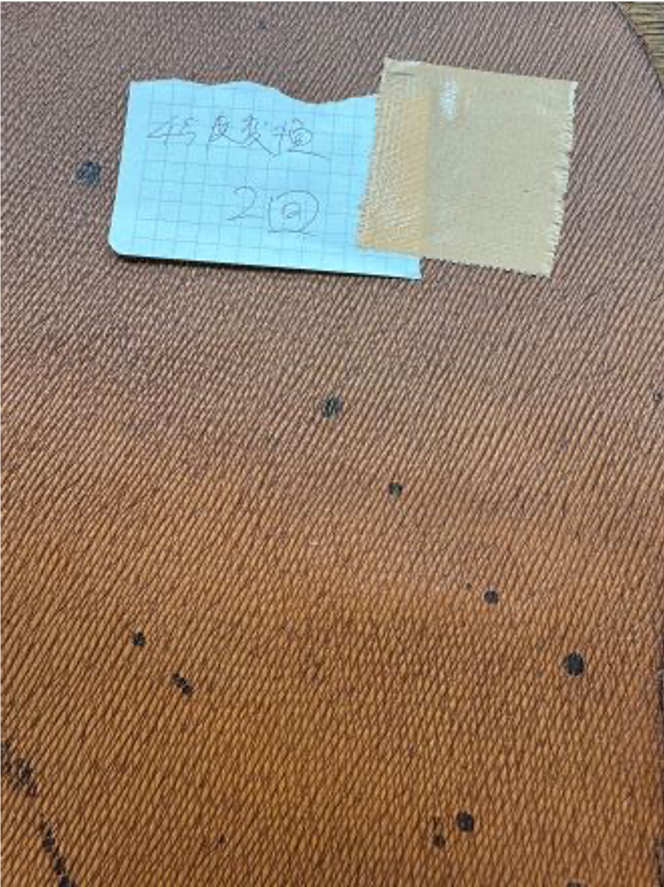

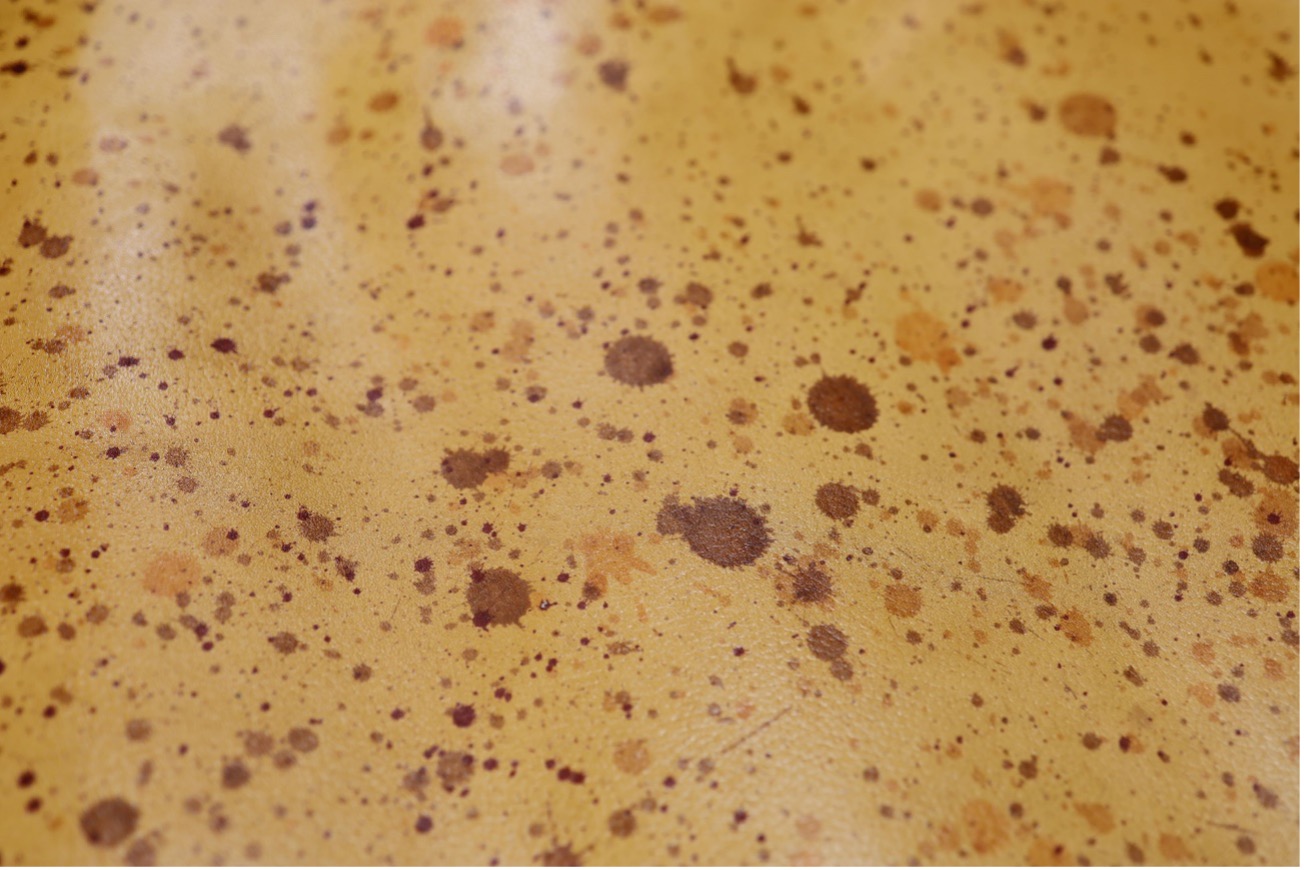

1. 虫食いを再現した革

本来マイナス要素である「虫食い」を人工的に作り、社内在庫として存在する革も生かしながらデザイン性のある革が作れるのではないか?と考えました。

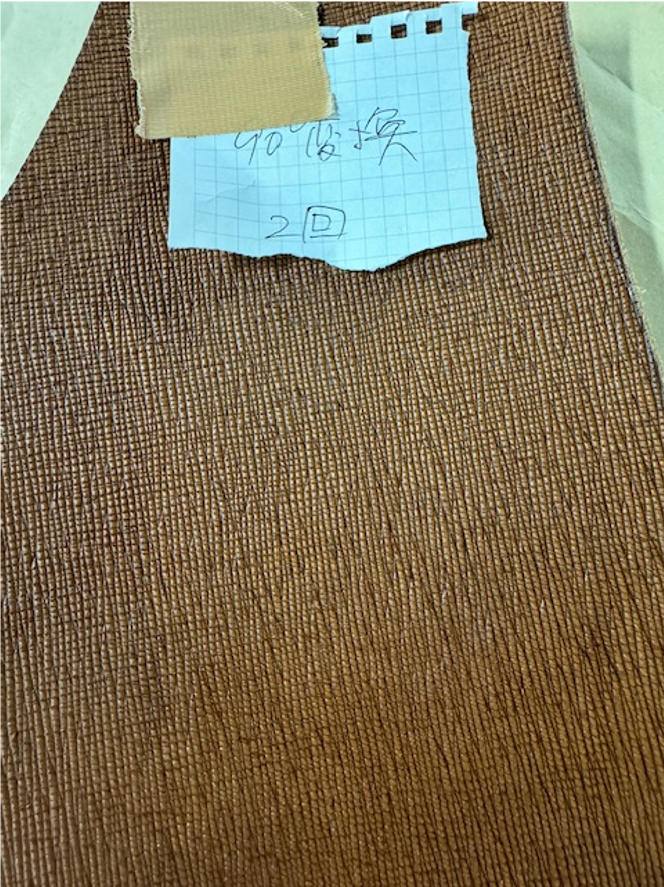

9月24日Vol.117:配信

<新商品開発プロジェクト・AHチーム続編②>

前回「レースを使用した型押し革」で手ごたえを感じたメンバー達。

次は薄い革でも同じようにできるかチャレンジです。

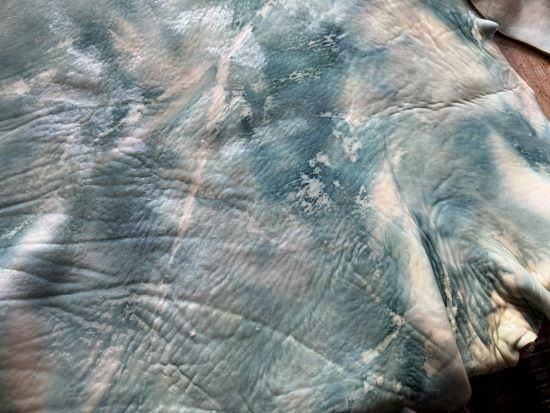

9月10日Vol.111:配信

<新商品開発プロジェクト・大橋チーム続編>

好奇心から得たもの

前回イタリアの「プエブロ」革に近づけ!をご紹介しましたが、こちらのチームももうひとつ、別の取り組みを行っていました。それはメンバー鈴木蓮さんからの発案「生(原皮)の状態で傷をつけたらどうなるか?」というもの。

原皮を水洗いし、脱毛まで施した皮。

9月9日Vol.110:配信

<新商品開発プロジェクト:AHチーム続編>

前回は、ミモザ100%で鞣した革を取り出すところまでを紹介しましたが、今回はその続きと、もうひとつの取り組みを紹介します。

鞣した後加脂し、乾燥させた状態のヌメ革。

【社内めぐり】

6月20日Vol.086:配信

<社内めぐり:新商品開発PJ第2期生始動!>

5月末、去年立ち上げた新商品開発PJの第2弾がスタートしました。

1期生から引続き北條侑希さん、大橋夢音さん、鈴木蓮さん。

新たに山本若奈さん、新開希さん、

ショップから富山魁斗さんが加わり6名で始動です。

前回の経験から、第2期で重視したことは「もっと革を知る」。

「いや、栃木レザーを知る必要がある!」

そんな頼もしいメンバーの声で、

三柴工場長が案内役となり工場見学を実施しました。

3月18日Vol.061:配信

<新商品開発プロジェクト・第1回最終報告>

10月に発足した開発プロジェクト。

その後サンプル作りに入り

定期的なミーティングを重ね、

12月半ばの仕上げ工程を経て、

ついに各自サンプルが完成しました。

11月13日 Vol.014:配信

【社内めぐり】

「新商品開発プロジェクト」レポート第3弾!

手を挙げてくれたメンバーへ

技術と生産を同じ人間がやると面白さに欠ける。

いかに手間ひまをかけず、効率よく仕上げるか。

結果定番ものしか作らなくなる。

栃木の革、うちの革。

そこに捕らわれているのは自分達なのかも。

もっといろんな革を作れたら。

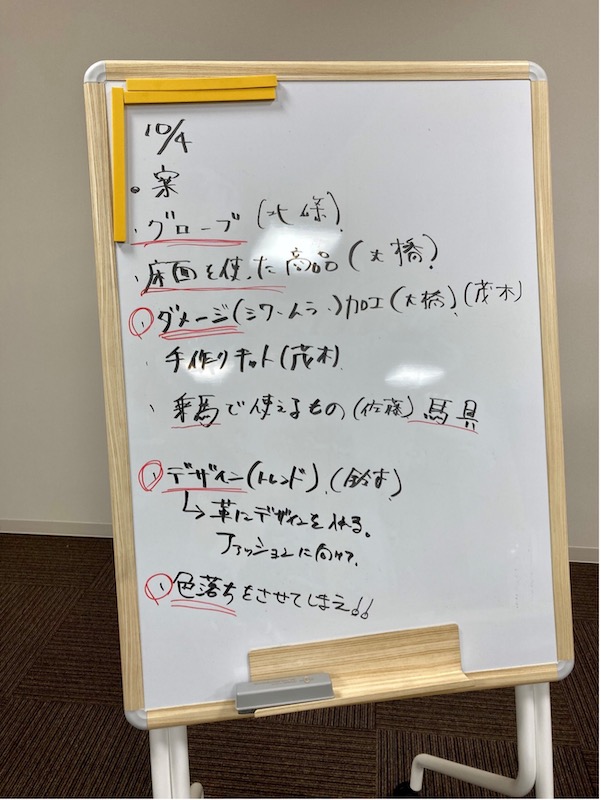

11月6日Vol.010:配信

【社内めぐり】

「新商品開発プロジェクト」レポート第2弾!

第1回MTで出し合ったアイディアをもとに、

この日はさっそくサンプル作りスタート!

共通のテーマは「ダメージ」

使用する道具も、カッター、亀の子たわし、剣山!え?どうなっちゃうの!?

傷つけていいなんて、普段の業務とは真逆の発想だからね。

で、実際やってみると。。。

なかなかイメージ通りにはいかないみたい。

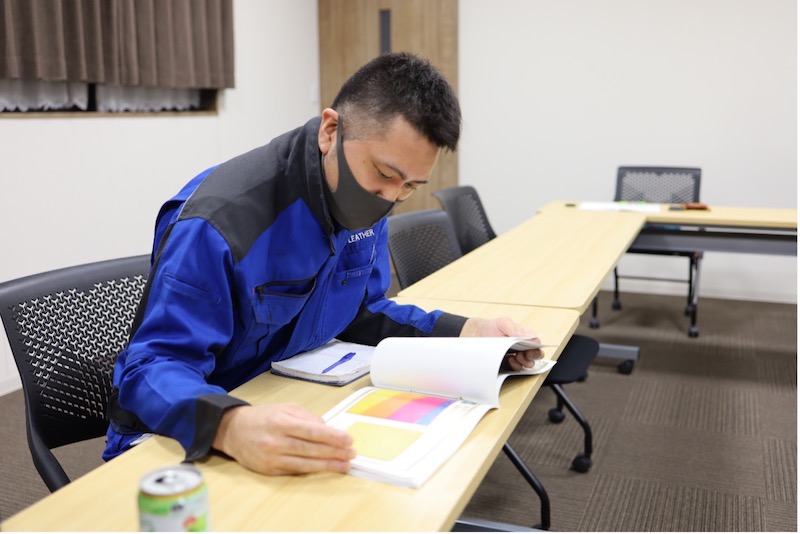

10月30日Vol.009:配信

【社内めぐり】

「新商品開発プロジェクト」レポート第1弾!

9月の朝礼で社長から話があった「新商品開発プロジェクト」

各課より選りすぐりのメンバーが集まりました!

1課:鈴木蓮さん、茂木健太郎さん

3課:北條侑希さん、佐藤直樹さん

4課:大橋夢音さん

さっそく10/4第1回ミーティング開催。